日前,股份公司炼铁作业部球团作业区针对二系列脱硫脱硝系统酸性残液消耗中和剂成本较高的问题,进行改型试验攻关取得成效,实现年可降成本百万元。

球团二系列CSCR脱硫脱硝系统于2018年11月10日投入运行,其采用的国际领先的逆流式活性炭选择性催化还原净化烟气工艺,可将球团烟气中的SO2进行吸附、解析并生成重要工业原料——浓硫酸。但受工艺制约,制酸工序必须定期排出一定量的酸性残渣和残液才能确保正常运行。在设计方案中,这些酸性残液是使用碱进行中和后,进行回收再利用。从建成投产到今年2月,一直使用Na2CO3作为中和剂,随着系统产酸量增加,碱性中和剂消耗量也大幅升高,每天消耗达到3—4吨,不仅给职工加碱操作带来难度,还导致较高的生产成本。

针对酸性残液消耗中和碱成本问题,炼铁作业部球团作业区发动职工积极想办法,通过查找相关资料、进行实地调研,开始进行制酸系统中和碱的改型试验,采用NaOH替代以前所使用的Na2CO3。试验过程中,大家克服了系统反应时间长、酸槽水温高、排酸次数频繁变化等困难,取得较好效果,根据测算,采用新的中和剂,平均每天消耗0.81吨,每年可节约生产成本100余万元。

目前,球团二系列CSCR脱硫脱硝系统的生产运行日趋顺稳,在继续保持超低排放的基础上,技术人员仍在持续对生产工艺、操作方法、设备设施等进行更加深入的改进和优化,力争做到生产更优,成本更低。

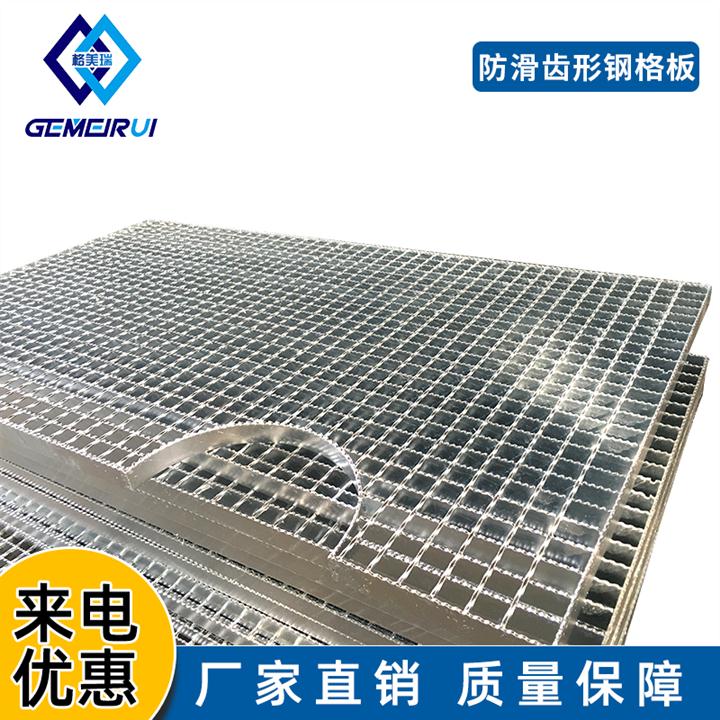

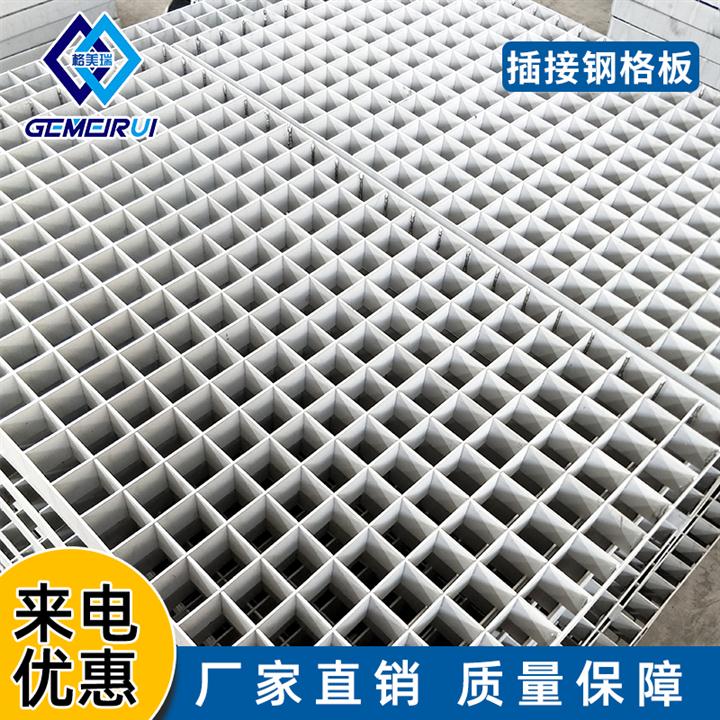

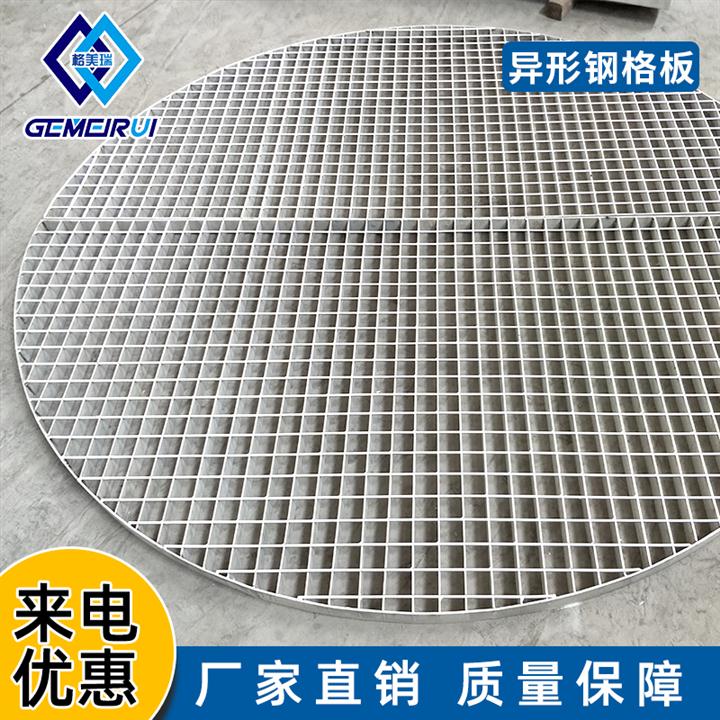

由于荷载变化,临时使用使得钢格板规格发生改变而导致结构承载力缺乏;构件由于各种意外而使钢格板产生变形、扭曲、凸起等,导致构件截面削弱,杆件翘曲,连接开裂等。

4月12日,180作业区首次批量轧制钢级为SET80,规格为Φ219毫米×12毫米的膨胀管234支。

在总结前期试轧经验的基础上,180热轧部重新对加热制度、轧制工艺制度进行修订,轧制工艺参数是根据多次试轧后的各项参数优化而来。在轧制过程中,180作业区严格按照制定的加热制度和工艺制度执行,轧机负荷正常,生产工艺稳定,内外表面质量较好。截止目前已有83支膨胀管交付用户使用。

此次180作业区批量生产膨胀管为后续大批量生产该品种产品提供了宝贵的数据支持,奠定了良好的技术基础,在提升180作业区轧机轧制能力的同时,更增强了企业的市场竞争力。

山西省人民政府办公厅近日发布的《山西省推进运输结构调整实施方案》显示,到2020年,全省重点煤矿企业全部接入铁路专用线,煤炭、焦炭铁路运输比例达到80%以上,出省煤炭、焦炭基本上全部采用铁路运输。

方案提出,山西将加快铁路专用线建设。全面推进煤炭(焦炭)、钢铁、电力、水泥、煤化工等大型工矿区企业以及大型物流园区、交易集散基地新建或改扩建铁路专用线,进一步强化与铁路干线路网的衔接。全省大宗货物年货运量150万吨以上的大型工矿企业和新建物流园区,原则上全部修建铁路专用线。

山西还将优化铁路运输组织。优先**煤炭、焦炭、矿石、钢铁等大宗货物运力供给。持续提升块煤、焦炭、氧化铝、化肥等散货集装箱运输比重。同时,推进铁路部门与煤炭、矿石、钢铁等重点企业签订运量运能互保协议,规范铁路专用线代维、共用,短驳运输等收费行为,清理乱收费和不合理收费,进一步降低专用线使用成本。钢格板厂家报道。

-/gjcjdj/-

http://www.czgmr.com